2023第六屆中(zhōng)國(黃石)工(gōng)業互聯網

創新發展大(dà)會拉開(kāi)帷幕

大(dà)會開(kāi)幕式上

2023年黃石市工(gōng)業互聯網

創新發展優秀案例(第三批)正式發布

其中(zhōng)

中(zhōng)小(xiǎo)企業數字化轉型類案例15個

5G融合應用類案例5個

一(yī)、中(zhōng)小(xiǎo)企業數字化轉型類

案例一(yī):

湖北(běi)祥邦新能源科技有限責任公司

太陽能封裝膠膜智能工(gōng)廠項目

“湖北(běi)祥邦太陽能封裝膠膜智能制造項目(一(yī)期)”,主要采用智能制造信息物(wù)理系統CPS平台和工(gōng)藝建模大(dà)數據分(fēn)析對公司智能制造進行構建。提供從智能倉儲(WMS)、生(shēng)産制造執行(MES)、生(shēng)産過程質量管理(QMS),設備管理、簡約排程、設備監控與采集、數據建模分(fēn)析、能源能耗等方面構建智能車(chē)間的信息化建設。

案例二:

大(dà)冶尖峰水泥有限公司

水泥工(gōng)業互聯網平台項目

大(dà)冶尖峰水泥有限公司“工(gōng)業互聯網平台”智能化改造項目,在公司信息化管理平台上建設國際先進設備系統模塊,投入1500多萬元,建設有MES系統、ERP系統、礦山智能配料系統,并與水泥生(shēng)産線DCS遠程監控操作系統無縫對接,實施全員(yuán)、全過程數字信息化管控,促進了數字技術與企業生(shēng)産管理的深度融合,實現經營管理生(shēng)産各環節的數字化、信息化、可視化,企業生(shēng)産經營管理安全可控高效。

案例三:

黃石東貝壓縮機有限公司

壓縮機智能工(gōng)廠項目

東貝主要打造了基于産供銷一(yī)體(tǐ)化業務信息化集成智能場景、高效冰箱制冷壓縮機生(shēng)産過程透明化場景、凸焊設備+機器人方式自動化升級場景、鑄件機加工(gōng)車(chē)間“點/線/面/體(tǐ)”四級改造場景等四大(dà)場景。以期最終實現基于全生(shēng)态全要素集成信息化,打造大(dà)物(wù)流小(xiǎo)生(shēng)産端到端服務的精益智能制造。

案例四:

湖北(běi)華盛新人造闆有限公司

刨花闆智能車(chē)間(安全環保)項目

湖北(běi)華盛新人造闆有限公司刨花闆智能車(chē)間(安全環保)項目采用了德國迪芬巴赫、加拿大(dà)凱登、德國邁耶、意大(dà)利帕爾等國際頂級智能化成套工(gōng)業設備和技術,經過對木材進行刨花制備、幹燥、篩選、成型、裁切、砂光等工(gōng)序,輔以全球領先的實時在線質量檢測和監控系統,生(shēng)産出高強低密度、無醛添加綠色環保的定向刨花闆産品。其智能制造場景包括:智能生(shēng)産車(chē)間,質量智能在線檢測、安全風險實時監測與應急處置管理、能耗數據監測、污染監測與管控。

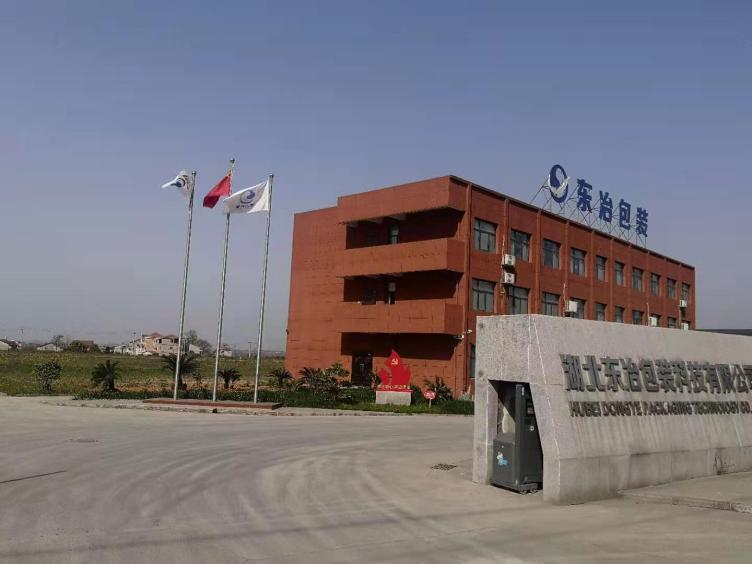

案例五:

湖北(běi)勁華玻璃有限公司

高檔玻璃制造全連接工(gōng)廠項目

湖北(běi)勁華玻璃全連接工(gōng)廠項目整體(tǐ)總投資(zī)約1000萬元,建設有數據采集與監控系統、熔爐在線運行監測系統、機器視覺檢測系統、視覺料重自動控制系統、成像玻璃液位控制系統、自動堆垛系統等,促進了數字技術與企業生(shēng)産管理的深度融合,實現經營管理各環節的數字化、信息化、可視化,嚴控企業生(shēng)産經營管理,規避風險,大(dà)大(dà)提升運營效率。同時公司通過自研ERP實現了從原材料進廠到産品制造出廠,實現了全員(yuán)、全過程數字信息化管控,通過該項目,企業獲評2023年湖北(běi)省智能制造試點示範企業、2022年湖北(běi)省信息化和工(gōng)業化融合試點示範企業。

案例六:

光大(dà)綠色環保固廢處置(黃石)有限公司

危廢處置智能工(gōng)廠項目

光大(dà)綠色環保固廢處置(黃石)有限公司危廢處置智能工(gōng)廠項目是在根據工(gōng)業危廢處置工(gōng)藝流程特點,同時兼顧項目生(shēng)産運營中(zhōng)的實際痛點、難點問題入手,通過信息數字化、目标優化算法、深度學習、大(dà)數據、人工(gōng)智能等技術,打造工(gōng)業危廢處置數字化智能工(gōng)廠。目前已建成工(gōng)業危廢處置全流程管理平台(ERP管理平台)、地磅無人值守、危廢多目标智能配伍、廠級安環及風險預警系統和數據可視化平台。實現特定場景的減員(yuán)增效,提高安全管理系數、降低風險的目的,具有顯著經濟效益和社會效益。

案例七:

湖北(běi)安達精密工(gōng)業有限公司

滑動軸承智能車(chē)間項目

湖北(běi)安達精密工(gōng)業有限公司智能車(chē)間項目将傳統的制造流程進行優化和智能化升級,通過利用物(wù)聯網、雲計算、大(dà)數據分(fēn)析等技術,實現數據實施監控和分(fēn)析,掌握生(shēng)産設備狀态和維護需求,在自動化噴塗和視覺檢測等環節利用機器人,提高生(shēng)産線的靈活性和精确度,減少人力成本和人爲錯誤,從而實現更加高效和可靠的生(shēng)産運營。

案例八:

黃石宏和電(diàn)子材料科技有限公司

玻纖布立體(tǐ)庫項目

黃石宏和電(diàn)子材料科技有限公司玻纖布立體(tǐ)庫項目,通過協同部署智能化AGV機器人、立體(tǐ)倉儲、提升機等設備,在 ERP、MES、SPC、DCS、生(shēng)管系統、超融合系統、帆軟系統等各類生(shēng)産協同軟件的支撐下(xià),實現産品在各制造工(gōng)序間智能流暢運轉,進而實現工(gōng)序間的協同作業。

案例九:

湖北(běi)東冶包裝科技有限公司

包裝材料數字化車(chē)間改造項目

湖北(běi)東冶包裝科技有限公司包裝材料數字化車(chē)間改造項目通過建設輕量化的MES系統,實現生(shēng)産過程透明化、倉儲管理透明化、成本管理顯性化。通過優化系統架構、減少不必要的功能和模塊,以及提高系統的響應速度和穩定性,實現資(zī)源的最優化利用和系統的高效運行。輕量化MES系統能夠幫助企業提高生(shēng)産效率、降低成本、提升産品質量,爲企業數字化車(chē)間建設打下(xià)堅實基礎。

案例十:

黃石福爾泰醫藥科技有限公司

鈉鹽數字化工(gōng)廠項目

黃石福爾泰醫藥科技有限公司數字化工(gōng)廠項目主要包括智能化遠程生(shēng)産監控系統、VOC在線監控系統、金蝶雲ERP系統等。數字化工(gōng)廠項目的建設提升了企業管理水平和生(shēng)産效率,降低了能耗,推動了企業在數字化、網絡化、智能化道路上健康發展。

案例十一(yī):

名揚紀涵電(diàn)子有限公司

EAP電(diàn)子看闆項目

名揚紀涵電(diàn)子有限公司EAP電(diàn)子看闆項目系統主要通過整合機台資(zī)訊,自動将收集的設備信息上報到本地現場服務器進行後台運算處理,并呈現在車(chē)間看闆上方,便于現場生(shēng)産管理。自動上報的生(shēng)産相關信息包含機台報警和機台OEE。通過在線運行監測、故障預測和運行優化,實現設備精細化管理和預測性維護,提升設備運行效率、可靠性和精度保持性。

案例十二:

湖北(běi)瑞信科技有限公司

高硼矽玻璃數字化産線項目

湖北(běi)瑞信科技有限公司高硼矽玻璃數字化産線項目在原有自動化産線基礎上,通過低成本、輕量化快速部署文仲雲化ERP和MES系統,建立公司級統一(yī)的信息化管理平台,實現企業業務數據、采購數據、生(shēng)産數據、檢驗品質數據、倉儲數據全流程貫通,杜絕信息孤島,解決數據不及時導緻生(shēng)産決策滞後問題,成功實現從自動化向數字化升級。

案例十三:

黃石賽福摩擦材料有限公司

生(shēng)産管理系統智能化升級項目

賽福摩擦生(shēng)産管理系統智能化升級項目實施包括ERP系統、生(shēng)産報工(gōng)系統、設備全生(shēng)命周期管理系統、數據采集與監控系統、大(dà)屏看闆等多個子系統。實現生(shēng)産過程控制,檢測數據追溯,有效提升設備開(kāi)機率,縮短産品交付周期。

案例十四:

大(dà)冶斯瑞爾換熱器有限公司

換熱器行業SaaS管理平台項目

斯瑞爾換熱器行業SaaS管理平台項目包含ERP系統、MES 制造執行、WMS 倉儲管理等全流程管理模塊。項目旨在基于ERP+MES+WMS系統用信息化手段實現産、供、銷一(yī)體(tǐ)化管理、制造執行數字化、充分(fēn)滿足企業對生(shēng)産,銷售,采購,倉庫和質量管理等關鍵業務的管控需求,防止業務風險,控制管理成本,建立覆蓋産品鏈的管理功能、制度和流程,以提高業務處理效率。

案例十五:

湖北(běi)海富鎳網科技股份有限公司

雲化信息系統融合應用項目

海富鎳網雲化信息系統融合應用項目實施了企業資(zī)源計劃(ERP)和生(shēng)産執行系統(MES),同時引進終端看闆軟件+互動看闆屏、MES加工(gōng)終端+端屏軟件、手持PDA終端設備+終端掃描軟件等信息化相關軟硬件,實現了全面集成的業務管理系統,提高企業的信息化水平和管理水平。

二、5G融合應用類

案例十六:

陽新弘盛銅業有限公司

高純陰極銅冶煉5G全連接工(gōng)廠項目

陽新弘盛銅業有限公司高純陰極銅冶煉5G全連接工(gōng)廠項目在陽新弘盛數據中(zhōng)心部署一(yī)套5G核心網專網設備,園區部署MEC。終端設備簽約專用DNN,在園區内通過邊緣UPF訪問園區内網,實現數據不出園區。通過5G工(gōng)業網關實現數據集采到物(wù)聯網平台,實現數據展示與預測性維護;通過5G+CPE,對WiFi信号進行補充,實現無人渣車(chē)的運行與遠程控制;通過 5G+平台的分(fēn)流功能,實現生(shēng)産和管理數據的本地分(fēn)流,保障數據通信的低時延和安全私密性;根據不同類型、不同隔離(lí)要求的業務應用,如視頻(pín)類、工(gōng)控類、辦公類等業務實現不同的網絡數據切片,達到業務級别的安全隔離(lí)數據承載,并滿足全廠移動化應用的通信要求。本項目5G專網建設總投資(zī)金額超400萬元。

案例十七:

黃石東貝壓縮機有限公司

壓縮機5G全連接工(gōng)廠項目

黃石東貝壓縮機有限公司壓縮機5G全連接工(gōng)廠項目爲東貝園區建設滿足5G數字智能園區應用需求的5G專網,提供園區200台出庫PDA 5G專用網絡傳輸,并對接MES系統,保障工(gōng)業業務數據的安全性。一(yī)期項目完成後,二期項目将落地在5G切片網絡基礎上的MES生(shēng)産線的數據采集;庫房開(kāi)展基于5G專網的AGV應用。部分(fēn)應用通過5G專網在雲上部署。

案例十八:

大(dà)冶鐵礦

5G+智慧礦山項目

大(dà)冶鐵礦從2018年開(kāi)始建設智慧礦山,先後開(kāi)展基礎自動化、智能管控中(zhōng)心、選礦全流程自動化等30餘個項目,包含25套系統、5個較大(dà)網絡,共計投入近1億元。通過人工(gōng)智能、超融合技術、數字孿生(shēng)技術、智能檢測、圖像識别等技術,實現了采礦、選礦、充填生(shēng)産全流程操作集控及一(yī)體(tǐ)化協同運營管控體(tǐ)系。在具備一(yī)定智能礦山的基礎上,投資(zī)825萬元左右,建設5G+電(diàn)機車(chē)無人駕駛項目,其中(zhōng)溜破無人化系統打破傳統生(shēng)産模式,颠覆了人們對傳統礦山行業的認知(zhī)。

案例十九:

湖北(běi)諾德锂電(diàn)材料有限公司

锂電(diàn)銅箔5G全連接工(gōng)廠項目

湖北(běi)諾德锂電(diàn)材料有限公司锂電(diàn)銅箔5G全連接工(gōng)廠項目根據工(gōng)廠系統建設需求,将5G網絡信号覆蓋整個生(shēng)産園區,涉及生(shēng)産制造過程相關業務鏈,包含:生(shēng)産過程、倉儲物(wù)流、質量檢驗、設備管理等。通過5G互連生(shēng)産經營活動的協作進行管理,整合ERP系統、MES系統、DCS控制系統、能源管理系統、APS智能計劃派單系統、AGV系統等系統網絡,實現對從原材料、能源和信息到産品的轉換過程中(zhōng)的成本、數量、安全和時間等參數協調、指導和追蹤。

案例二十:

豐山銅礦

5G+數字化礦山項目

豐山銅礦5G+數字化礦山項目基于大(dà)冶有色集團豐山銅礦數字礦山建設進行技術攻關,打造基于5G專網的礦山工(gōng)業互聯網平台,通過開(kāi)展井下(xià)融合組網、高清視頻(pín)監控、無人化采掘、礦用機械遠程控制、自動化選礦冶煉等領域的數字化建設,實現礦山生(shēng)産信息傳輸網絡化、生(shēng)産過程控制可視化、生(shēng)産管理與決策的科學化,從而降低安全風險、降低生(shēng)産成本、提升生(shēng)産效率。